Réparation Gaz’aile suite à une panne moteur – Une petite peur à la vue des dégâts apparents.

Ce n’est pas le mien !

Suite à cette panne moteur, ce Gaz’aile nécessite de grosses réparations

qui se situent sur le dessous de la cellule, un peu sous une aile, un peu le bord de fuite des flaperons ( c’est un Fox Papa ).

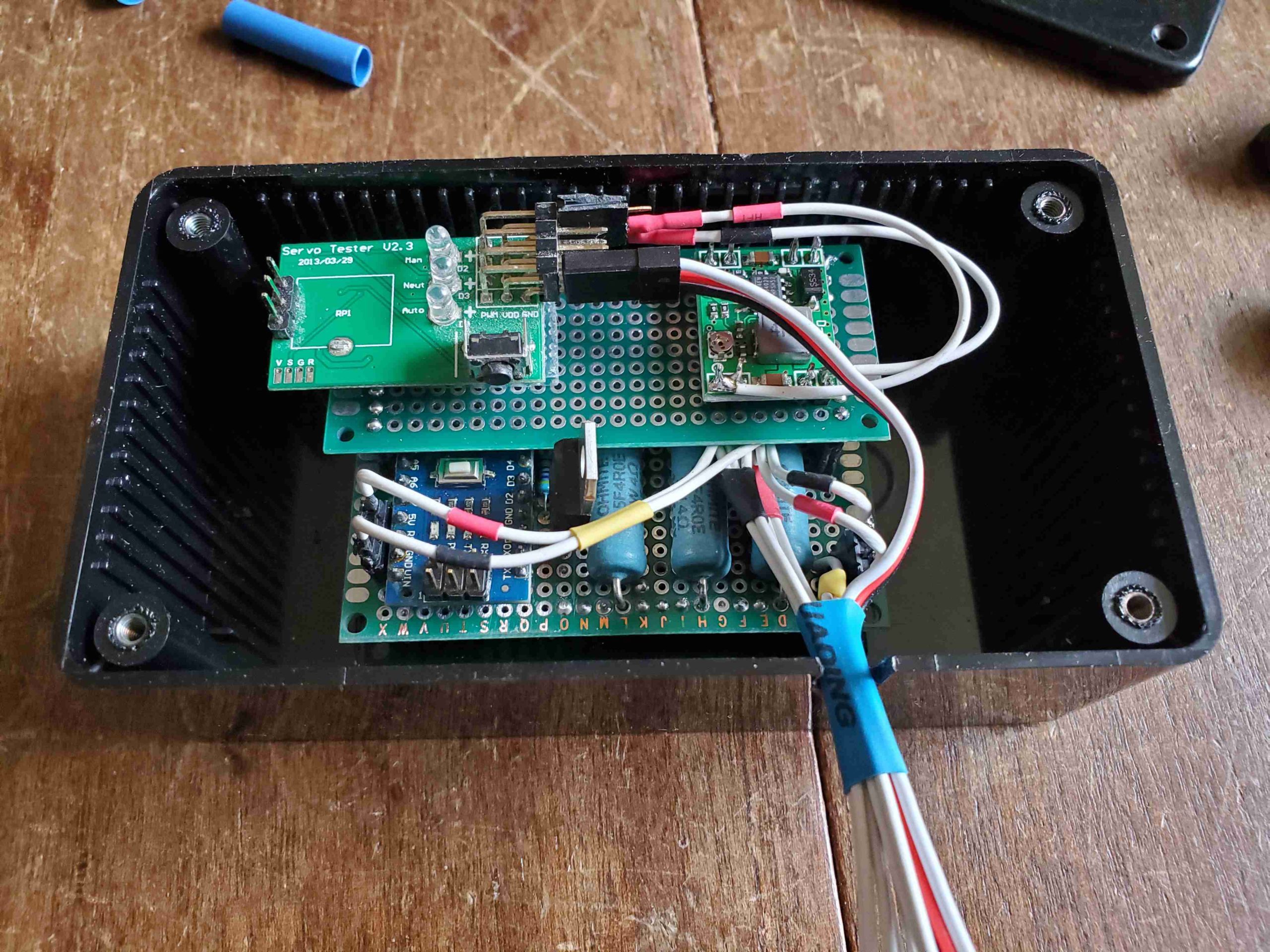

voici la méthode de décollage du plancher ainsi que l’étendue des dégâts il y en a aussi sur C5 que l’on ne voit pas sur la photo:

Réparation de la structure:

Je découpe les baguettes abimées en biseau pour y coller des nouvelles. Vous pouvez voir une réfection partielle des raidisseurs du faux-plancher avant:

renforts des réparations des baguettes

Il n’y a pas de photos, mais au droit du collage des baguettes de réparation, une doublure de même section a été collée à l’intérieur des cadres afin d’assurer une fiabilité structurelle au moins équivalente à l’original.

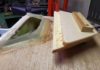

Réfection partielle du faux-plancher avant:

coffrage des cadres :

je les ai coffré avec deux couches de CP de 2mm, une à la cote des découpes et la deuxième en recouvrement sur le CP qui reste de l’origine des cadres. Collage du plancher intérieur, des baguettes longitudinales et des feuillures devant C6 pour avoir un appui de collage du fond :

Collage du fond avec ficelle et agrafes :

Renfort des lisses bases qui ont subit une petite fissure ainsi que l’angle de C5 – réfection des raidisseurs de C6 – réfection d’un support de poulie de direction:

Esthétique: Arrondis en mousse, ponçage, enduit et stratification:

vidéo stratification des mousses

Réparation aile et flaperons

Collage d’une feuillure pour accueillir une rustine, enduit du bord d’attaque et réfection des bords de fuite des flaperons :

pour les flaperons, j’ai simplement bourré de résine chargée floc entre deux règles équipées de scotch. Il restera à poncer et stratifier cette zone avant peinture.

Réparation Gaz’aile suite à une panne moteur :

6 jours de boulot intense,

mais ça en vaut la peine, la structure et au moins aussi fiable que si c’était ma propre construction.

Cela donne aussi l’occasion au propriétaire de personnaliser la peinture qui va suivre !